画像検査の技術は、日々進歩しており、自動化の需要も高まってきています。当記事では、そんな画像検査の概要や導入によるメリット、成功事例、失敗事例などを徹底解説します。画像検査に関する豊富なノウハウを持つ当社だからこそご紹介できる内容も満載ですので、是非最後までご覧ください。

昨今の画像検査(外観検査)について

従来、ワークへのキズや異物等の検査は目視により行われてきました。しかし、昨今では、画像検査技術の進展に伴い、人手による検査よりも、高精度な検査を実現することが可能となっています。こういった背景から、ワークに対する極小のキズ・異物等の検査においても、自動化を進めている企業は数多くあります。代表例としては、下記のようなものが挙げられます。

・樹脂・金属製品等のキズ・欠け

・製品加工時に発生したバリ

・布に付着した汚れ・異物

画像検査では検査基準が明確に定められていて、予め定めた基準をもとにキズ・異物を検知します。そのため、基準が曖昧な場合は、一般的に、合格・不合格の限度を示す「限度見本」「不良見本」「標準見本」を使って判断を行います。

>>画像検査により、キズ・異物を高精度に検知!外観検査の自動化はお任せください!

>>画像処理による文字認識(OCR)とは?実際の自動化事例をご紹介!

画像検査(外観検査)を自動化によるメリット

画像検査を自動化することによって得られるメリットは大きく以下の2つです。

①検査品質の向上(ヒューマンエラーの防止)

人手による画像検査では、ベルトコンベア等により流れてきたものを、目視にて1つずつ外観に異常がないかを検査します。また、場合によってはルーペなどの道具を使って検査する場合もあります。しかし、人手では、どうしても小さなキズ・異物等の見逃しが発生してしまいます。 しかし、画像検査を自動化することで、こういった見逃しを防ぎ、より高精度且つ、確実な検査を行うことができるようになります。

②人件費の大幅な削減

画像検査を自動化するためには、画像検査設備の導入にかかる初期費用が必要となります。しかし、導入してしまえば、人手が不必要となります。そのため、これまで必要であった人件費を大幅に削減することができます。もちろん、予めトータルコストをシミューレションしておく必要がありますが、長期的に見ると、大幅なコストダウンを見込むことができます。

画像検査の自動化によりこれらのメリットが得られるため、画像検査の自動化の効果は大きく、あらゆる用途で導入が進んでいます。

画像検査(外観検査)の自動化における課題

ただし、条件によっては、キズ・異物等の検査の自動化が難しい場合があります。例えば、下記のような場合です。

・ワークに濃淡むらやグラデーションがある場合

・光が反射している部分とキズの区別がつかない場合

・特殊形状や素材が用いられたワークで、照明条件が難しい場合

このような場合、最も重要となることが撮像環境の最適化です。実現困難と考えられる検査であっても、撮像環境に工夫を施すことで高精度な検査を実現することができるケースが多く存在します。そのため、条件が難しい検査や高精度な検査を依頼する場合、豊富なノウハウや経験を持った企業に依頼することが重要といえます。

画像検査(外観検査)における撮像環境の重要性

では、なぜ撮像環境が画像検査を自動化するにあたって非常に重要な要素となるのでしょうか。(※ここでいう撮像環境とは、具体的にどのようなカメラ、レンズ、照明を使用するか、装置全体をどのように設計するかのことを指します。)

画像検査の工程を大きく分類すると、

①画像の取得

②画像への処理

に分けられますが、高精度な画像検査を実現するためには、画像の取得の方がより大切です。理由は明確で、元となる画像の状態が悪ければ画像処理を行っても、検査対象の判定を行うことは困難であるからです。そのため、画像検査ではいかに狙い通りの画像を取得できるかが肝となります。この撮像環境を最適化するためには、検査要件と検査対象となるワークの特徴を整理することが求められます。そうすることで、光学系の選定要件が明らかとなるのです。

>>画像検査における撮像環境の重要性!

>>カメラ選定のポイント

>>レンズ選定のポイント

>>照明選定のポイント

画像検査(外観検査)自動化におけるよくある失敗例

ここまでお読みいただけると、条件が難しい画像検査の自動化には豊富な知見・ノウハウが求められることがお分かり頂けたかと思います。実際に、「画像検査の自動化にトライしテストしたが、失敗した…」といったことも大いにあります。主に下記ポイントが問題となり、導入に失敗することがあります。

画像検査の失敗例には以下のようなものがあります。

①カメラの選定ミスによる失敗

②レンズの選定ミスによる失敗

➂照明の選定ミスによる失敗

④搬送系のミスマッチによる失敗

➄測定と搬送の分割発注による失敗

⑥性能復帰の問題

是非、下記リンクより、実際の失敗事例をご確認ください。

画像検査の導入事例

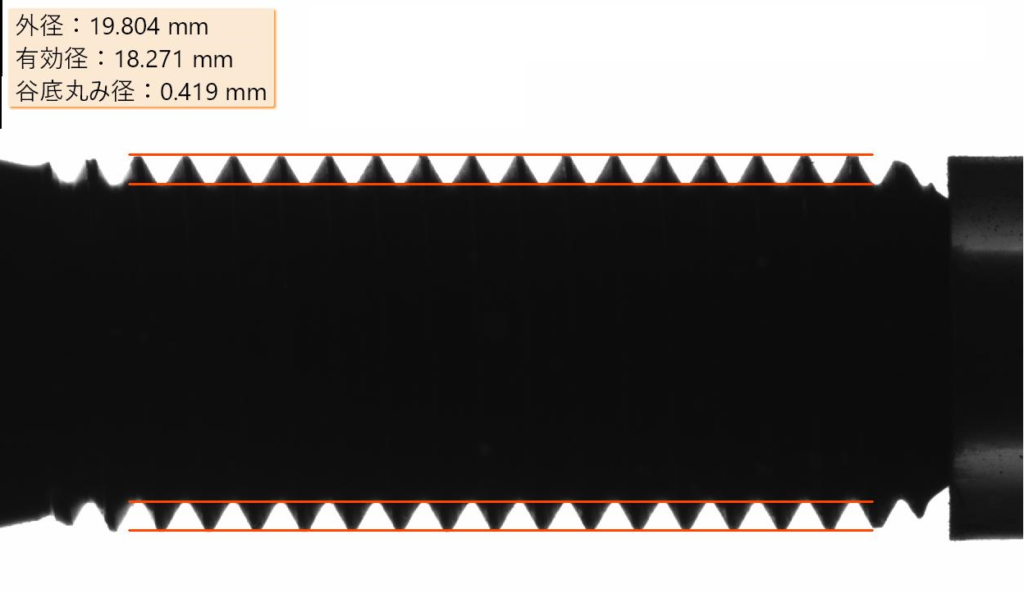

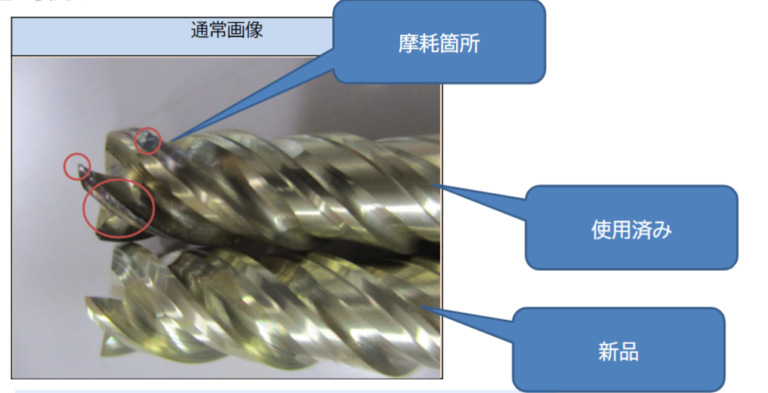

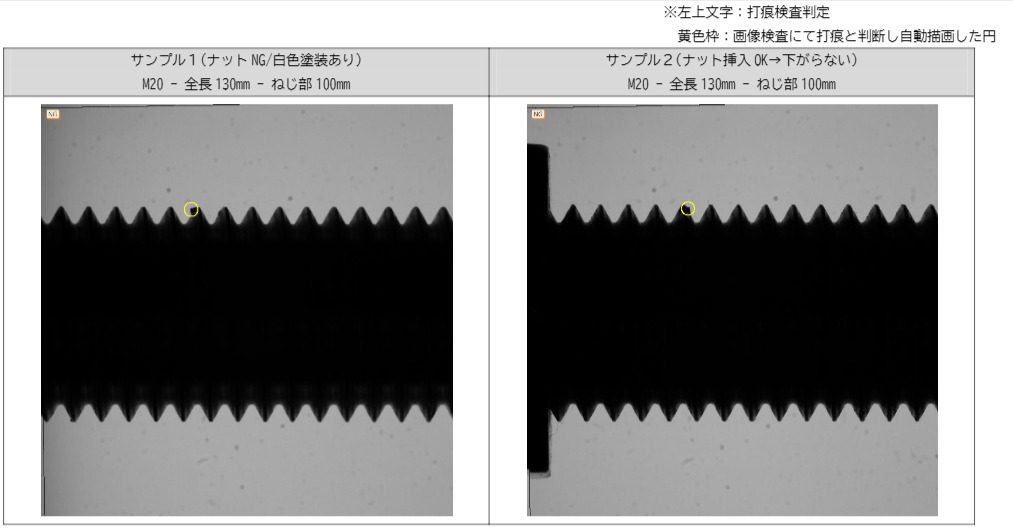

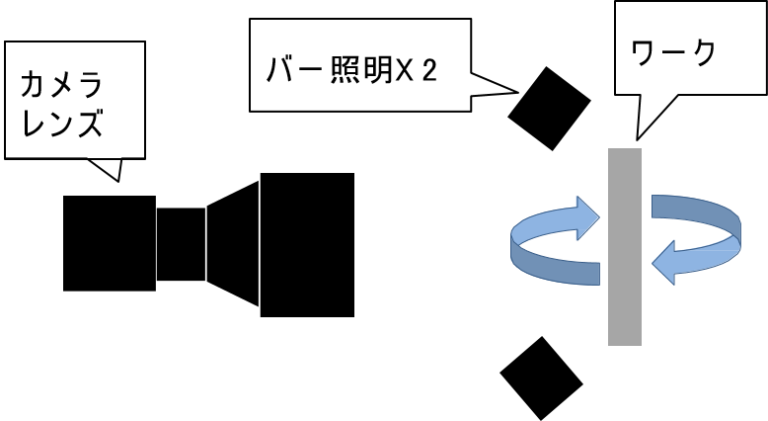

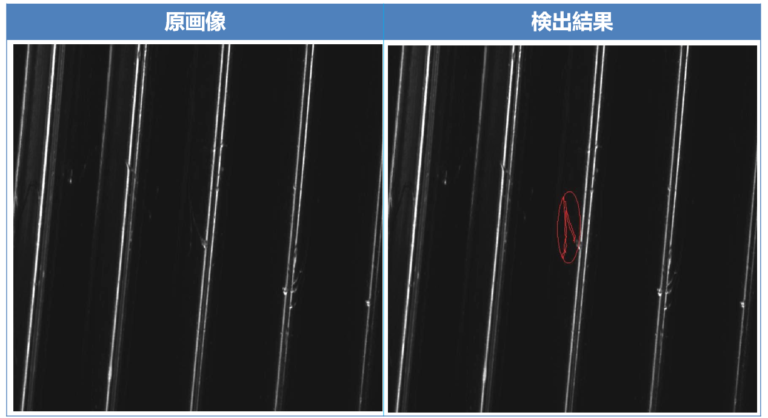

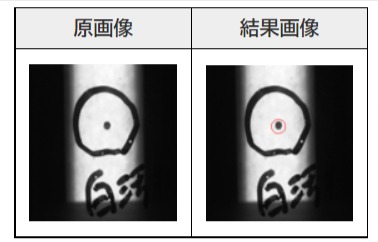

事例①:ウォームネジ 歯面の傷検査

【外観異常の検出条件】

・ウォームネジ、歯面の傷

画像処理で自動検知します。

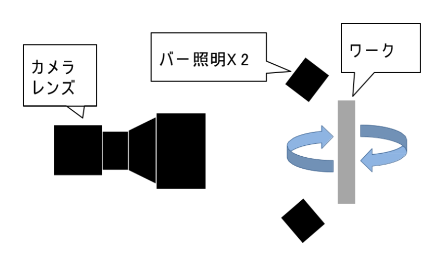

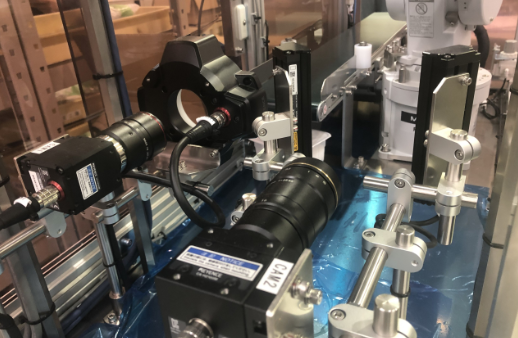

【撮像環境】

画像取得環境は下図の通りです。向かい合う2つの白色バー照明で 斜めから光を当てつつ、暗視野部分で観察することで 傷を見えやすくしています。また、ネジを一周させ、ラインスキャンカメラで連続的に撮像し、1枚の画像としています。

【結果】

上記の撮像環境にて、下図の通り、傷(赤枠部分)を正確に検知することに成功しました。

事例の詳細が気になった方は下記よりご確認ください。

>>事例の詳細はこちら!

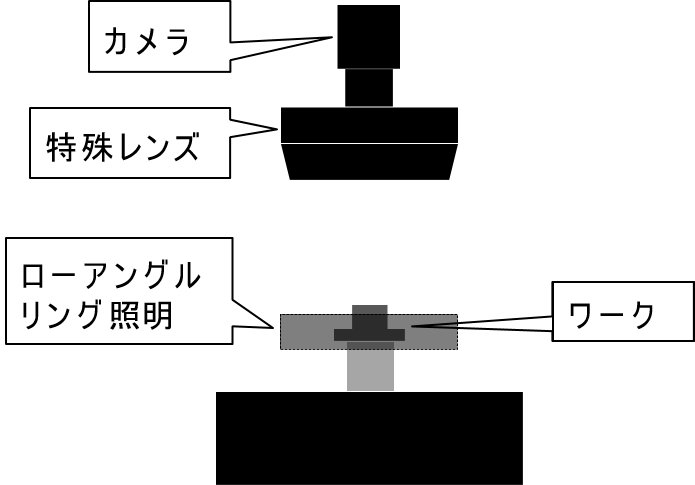

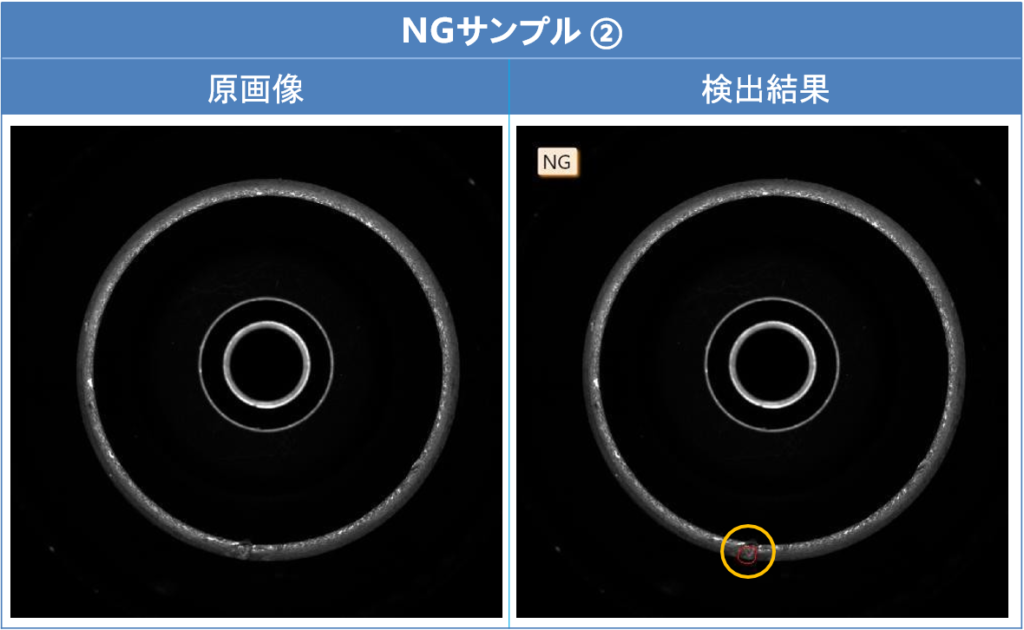

事例②:バネ受け部品 打痕・傷の外観検査自動化

【外観異常の検出条件】

・NGサンプルの裂け傷を検出する

・OK範囲サンプルの打痕・線傷を検出しない

これらが、瓶の口部 / 胴部 / 底部にあり、それぞれ画像処理で自動検知します。

【撮像環境】

特殊レンズを用いることで、ワークのツバ部分の全周囲を一度に撮像することができます。また、照明は内周に向かって水平に光を発するローアングル照明を使用しています。この照明によって、ツバ部の外周を均一に光らせています。具体的には以下の図のような構成です。

【結果】

上記の撮像環境にて、下図の通り、打痕(黄色部分)を正確に検知することができました。

事例の詳細が気になった方は下記よりご確認ください。

>>事例の詳細はこちら!

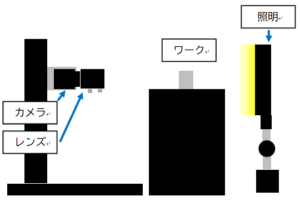

事例③:ガラス瓶 汚点・傷・割れの外観検査自動化

【外観異常の検出条件】

①白 / 赤 汚れ

②傷

③異物

④割れ / 欠け

⑤瓶底の変形

【撮像環境】

エリアスキャンカメラと面発光照明を使用して、透過検査を行いました。 具体的には以下の図のような構成です。

【結果】

いずれのサンプルも、AI(ディープラーニング)を活用することにより、問題なく異常を検知しています。

事例の詳細が気になった方は下記よりご確認ください。

>>事例の詳細はこちら!

その他、多数の事例を掲載しておりますので、導入事例の一覧は是非下記よりご確認ください。

画像検査(外観検査)におけるよくある質問

Q.自働機・省力化機械導入における安全面での注意は何かありますか?

A.安全センサー、安全扉など危険な箇所には安全対策を施していますが、顧客都合で解除になる可能性があるので注意する必要があります。

Q.見積り回答まではどのくらいの時間がかかりますか?

A.装置の規模によりますが、基本は5営業日いただきます。

など、画像検査において、装置設計に関する質問を多く頂いています。他にも多くのご質問をいただいておりますので、詳しくは下記よりご覧ください。

画像検査(外観検査)の自動化なら画像検査.comにお任せ!

いかがでしたでしょうか。今回は、画像検査の自動化について詳しくご紹介しました。画像検査.comでは、検査工程の省人化・無人化ニーズにお応えすべく、日々技術を磨いております。 画像処理の技術とノウハウだけでなく、自動機の組立・検査・出荷梱包ラインまで一括で設計製作可能という強みがあります。「当社の画像検査を自動化できるかな・・・」「こんなワークでも高精度に検査できるかな・・・」などなど、画像検査に関するお悩み事がある方は、画像検査.comまでお問い合わせください。