-

業界

半導体

-

カメラ

400万画素モノクロエリアスキャンカメラ

-

レンズ

マクロレンズ

-

照明

バー照明

-

ライブラリ

MVTec社製HALCON ProgressEdition

対象ワークについて

フェライトコア部品の外観検査自動化の検討です。

検出しなければならない外観異常は、

・外周部のマーキング内のクラック

です。

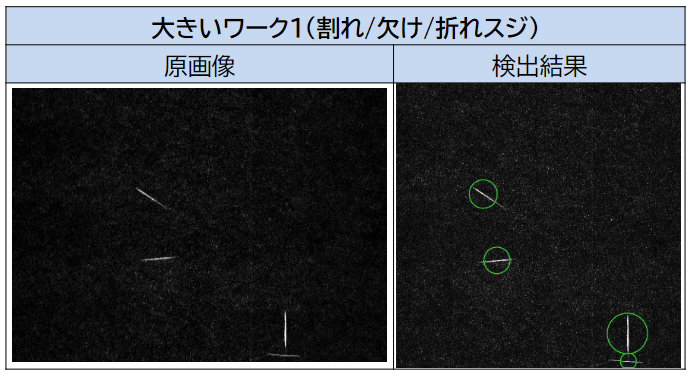

撮像方法

向かい合う2つの白色バー照明で斜めから光を当てることで、クラックを見えやすくするよう工夫を施しています。フェライトコア部品を手で回転させながら カメラで連続的に撮影することで 外周の全周囲の検査しています。具体的には以下の図のような構成です。

通常の画像処理ではクラック部分の安定した検出が困難だったため、下記の2種類の検知方法にて検討いたしました。

〇良品のみ学習による不良検知(アノマリー検知)

〇不良個所教示による学習(セグメンテーション)での検知

検出結果

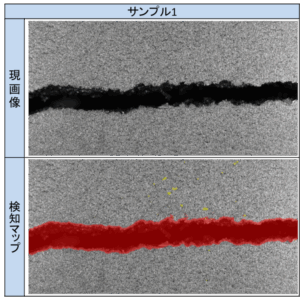

1.良品のみ学習による不良検知(アノマリー検知)

サンプル①

ヒートマップと言われる、良品との差の度合いを表す分布を重ねて表示しています。緑→黄色→赤の順により差があると認識しています。また、赤い線については不良品画像を参考に、機械が自動的に設定したスコ アをもとに、不良の候補部分を表示したものです。下図左上に表示している「判定」は、 自動的に設定されたしきい値をもとに決定されています。大きなクラックの部分を良品と比較して、大きな差があると認識しています。

サンプル②

縦方向に入っている比較的大きなクラック部分について、良品との差があると認識しています。しかし、赤線の不良候補では、 全てのクラックを検知できていません。

テスト結果

全サンプルの検知を行った結果、当検知方法では、一部不良画像の見逃しが発生しました。

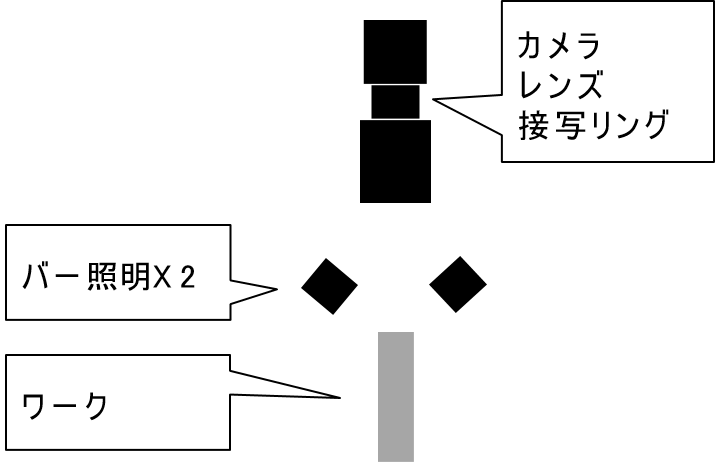

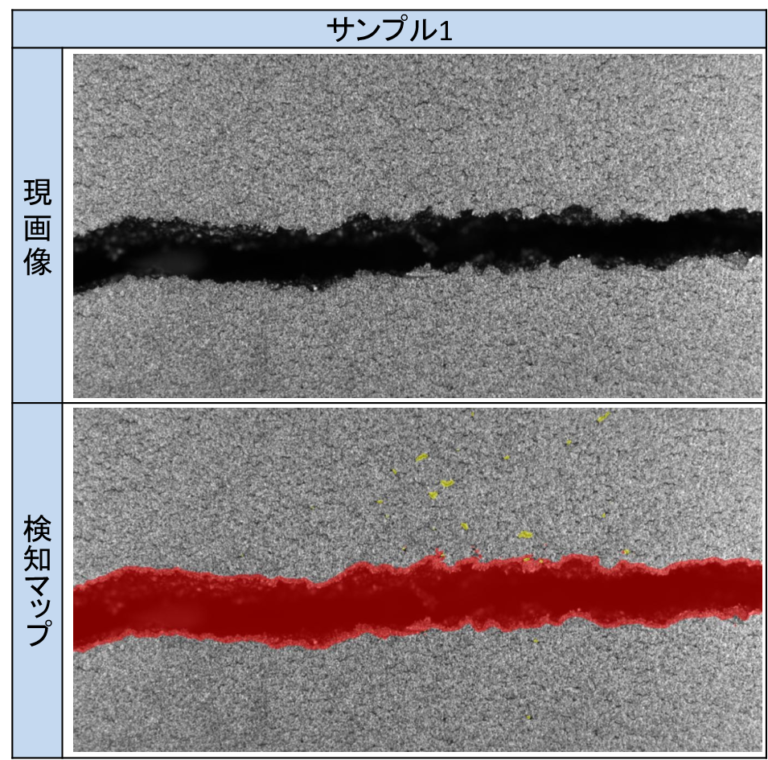

2.不良個所教示による学習(セグメンテーション)での検知

サンプル①

赤い部分を大きなクラック(割れ)、黄色い部分を小さなクラックとしてクラス分けして認識させています。大きなクラックの部分を正確に不良と検知できています。また、小さなクラック部分についても、しっかりと線傷を検知しています。

サンプル②

こちらのサンプルでも、縦方向に入っている大きなクラック部分について、正確に認識しています。(黄色部分)

テスト結果

全10サンプルで検知を行なった結果、全サンプルにて、精度よくクラック部分を検知することができました。そのため、当事例では、不良個所教示による学習(セグメンテーション)での検知方法が最適といえます。

まとめ

いかがでしたでしょうか。今回は、フェライトコア部品の外観検査の自動化事例をご紹介しました。画像検査.comを運営する岡部機械工業では、このような画像処理検討・開発はもちろん、自動化装置の設計・製造・据付立上げまで一貫して全てお受けできます。 画像検査・自動化でお悩みの方は、ぜひ当社までお問い合わせください。