製造業では、人手不足の深刻化や品質要求の高度化を受け、寸法検査の自動化が急速に進んでいます。しかし実際には、加工・組立ラインの中でも“寸法検査の自動化だけは上手くいかない”という相談が後を絶ちません。

当記事では、なぜ寸法検査の自動化が難しいのかその理由を詳しく解説します。

寸法検査の自動化が難しい理由

①わずかな撮像精度の揺れが命取りになる

寸法検査は、±0.01mm(10μm)以下の精度を求められることも珍しくありません。

しかし現場には、撮像精度を揺らがせる要因が無数に存在します。

・撮像角度のズレ

・照明の反射・影

・ワーク位置のバラつき

・表面状態(粗さ、光沢)

・温度によるワークの膨張・収縮

・レンズの歪み

・カメラの解像度限界

ミクロン単位の測定では、上記の“わずかなズレ”がそのまま誤差となって現れるため、環境づくりが非常にシビアになります。

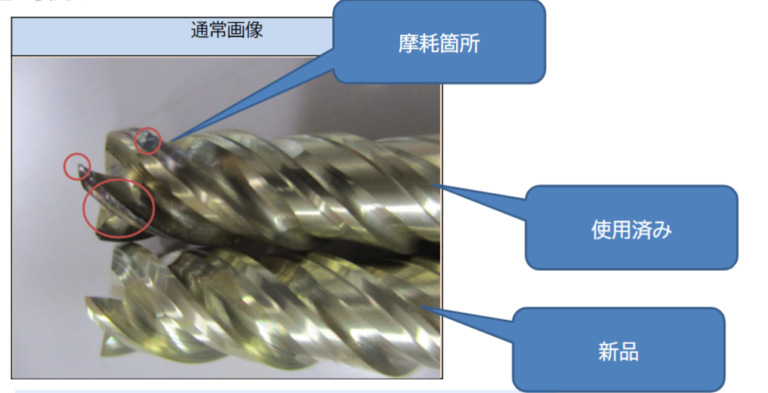

②光沢品・黒色品・透明品など、対象物によって精度が大きく変わる

寸法検査を画像で行う際は、ワークのエッジ(境界線)を抽出する必要があります。

しかし材質によって、エッジが安定して見えない問題が多発します。

■金属(光沢)の場合

・映り込みが強く、正しいエッジが取れない

・角度を少し変えるだけで濃淡が変わる

■樹脂(黒色)の場合

・光の吸収が強く、暗くつぶれてエッジが検出できない

■透明・半透明品の場合

・像が透けて輪郭が不明瞭になる

・背景の模様が入り込み寸法が測れない

この通り、材質ごとに照明・カメラ・レンズを最適化しなければならないため、寸法検査システムの実現が難しいという構造的な課題があります。

③ワークの置き方・治具設計が精度に直結する

寸法測定では、 位置決め精度=測定精度といってもいいほど、ワークの保持・段取りが重要です。

・ワークが少し傾くだけで測定値が変わる

・わずかな振動でエッジがブレる

・曲がりや反りのあるワークは安定しない

・治具の摩耗でも精度が落ちる

特に、製品の形状が複雑な場合や柔らかい樹脂の場合、 「正しい姿勢で安定配置させる」こと自体が難しく、検査自動化の大きな壁となります。

④ラインスピードと測定精度の両立が難しい

当然ですが、寸法検査は “止めて測る”方が精度は高い です。しかし生産ラインでは、ラインに沿った検査が求められます。

その結果…

・高速撮像でブレが発生

・ロボットの繰り返し精度が追いつかない

・画像処理時間が間に合わない

・NG品の排出が追いつかない

という問題が発生しますので、 測定精度とライン速度の両立が最難関ポイントになります。

では、高精度な寸法検査の自動化は不可能なのか?

高精度な寸法検査は汎用的なシステムでは難しいケースが多いですが、特注外観検査システムを用いることで解決することができます。

汎用システムと特注システムの違い

汎用的な画像検査システムは、多様なニーズにある程度対応できるよう設計されています。しかし、それが故に「特定のワーク・特定の環境」に最適化されておらず、本記事で挙げたような現場固有の課題(例:黒色樹脂の微細なエッジ検出、ライン上での反ったワークの位置決め)をクリアできないケースが多いのです。

一方、特注外観検査システムは、これらの課題を「前提」として設計されます。

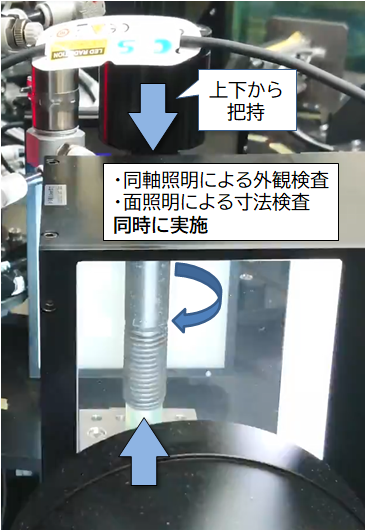

・課題①②(撮像精度・対象物)に対して: ワークの材質や形状、測定箇所に合わせ、最適な照明(例:同軸落射、透過、マルチアングルなど)を選定・組み合わせ、レンズ歪みを高精度に補正するキャリブレーションを組み込みます。

・課題③(ワークの置き方)に対して: ワークを「正しい姿勢で安定配置させる」ための専用治具や搬送機構(ロボットハンド含む)をゼロから設計し、位置決めのバラつきを最小限に抑えます。

・課題④(ラインスピード)に対して: タクトタイム内で処理を完了するための画像処理アルゴリズムの最適化や、インラインでの高精度な位置決め機構を構築します。

このように、個別の課題に対してハードウェア(機構・光学系)とソフトウェア(画像処理)の両面から最適解を追求できることこそが、特注システムの最大の強みです。

実際に画像検査・外観検査自動化.comを運営する岡部機械工業では、高精度な寸法検査の課題も解決してまいりました。

寸法検査の自動化事例をご紹介!

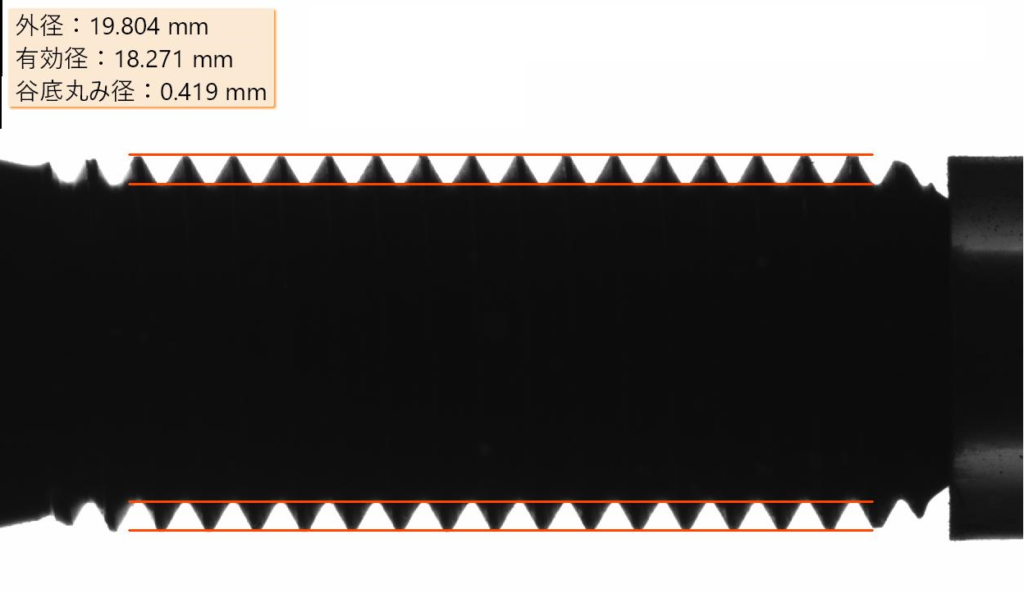

大型ボルトの自動外観・寸法検査装置の開発

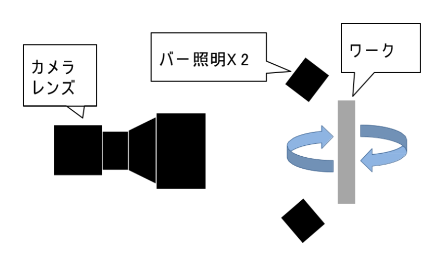

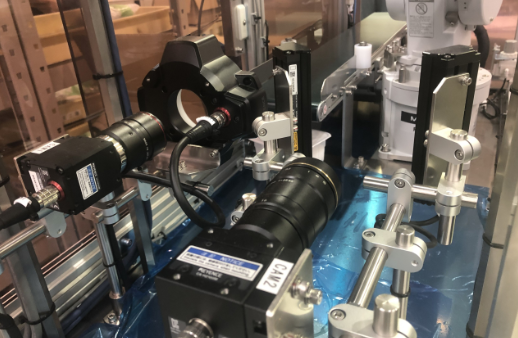

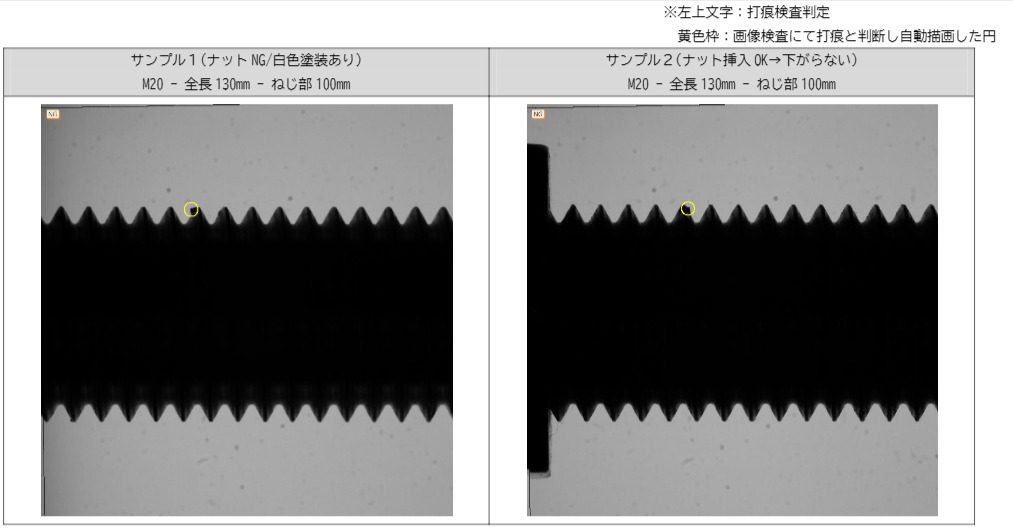

小型ボルトの自動外観検査装置は世にいくつか存在しますが、M20超かつL100mm以上の大型ボルトに対応しているものはありませんでした。そこで、搬送~検査まで一貫してワンオフ装置の製造に対応している当社にお声がけいただきました。

ボルトの全周囲を外観検査・寸法測定する必要があるため、回転させることは必須です。

本装置では、下図のようにボルトを上下から把持し、軸中心で一回転させながら検査を実施しています。

画像検査・外観検査の自動化なら、お任せください!

いかがでしたでしょうか。画像検査.comでは、検査工程の省人化・無人化ニーズにお応えすべく、日々技術を磨いております。 画像処理の技術とノウハウだけでなく、自動機の組立・検査・出荷梱包ラインまで一括で設計製作可能という強みがあります。

「まずは実現可能かどうか知りたい」「どの程度の精度が出せるかテストしてほしい」といったご相談も歓迎します。実際のワークをお預かりしての撮像テストや簡易評価(有償・無償は要相談)も可能ですので、まずはお気軽にご状況を画像検査.comまでお問い合わせください。