外観検査工程と目視検査

製品や部品の品質を担保する検品作業の中で、外観検査は欠かせない工程です。例えば、金属部品における不純物の混入や欠け・クラックの発生は強度を下げる要因になり、半導体や電子部品・基板における傷や汚点は性能を低下させます。

外観検査はこのような欠点を発見し、事故や不具合を未然に防ぐ効果があります。従来は人の目で製品の外観検査を行ってきました。目視検査というものです。人の目は大変に優秀で、訓練された検査員であれば、非常に精度よく不良を発見することができます。

しかし、目視検査の精度は属人性が強く、人によって、また同じ人でも日によって精度がばらつくことがあり、安定性について問題を抱えています。検査感度の定量化や、検査記録を残すなどのトレーサビリティの確保についても、実現は容易ではありませんでした。また、近年は人手不足も相まって、目視検査員を確保できない事例も多くなってきています。

こういった問題を解決するために、デジタルカメラと照明、コンピュータを組み合わせて外観検査を自動化するアプローチが取られてきました。

外観検査工程の自動化

製品の的確な姿勢決めと、固定されたカメラ・照明によって、再現性の高い画像を取得し、コンピュータで演算を行うことで画像の中の欠点部分を抽出する手法を、自動外観検査(画像検査)と呼びます。自動化されることにより、目視検査で抱えていたばらつきの問題は解消され、検査品質をより安定化することが可能になりました。

またコンピュータによる演算で良・不良の判定を出すため、判定を定量化することができ、画像や判定結果を検査記録として残すこともできます。

自動化が達成されれば目視検査員は不要になり、人手不足の解消につながります。

このように、外観検査工程を自動化するメリットは大きいものですが、その分難易度が高いものとなっています。

高難易度な画像検査

外観検査を自動化するためには、従来の目視検査から得られた知見を、目・光(環境)・判断(脳)に分解し、目や光をカメラ・照明の選定と設置方法に、判断をコンピュータによる画像の演算処理に、それぞれ落とし込んでいく必要があります。製品や欠点の種類に応じて、最適解とされる画像検査の手法は違ったものになります。画像検査に銀の弾丸はないのです。

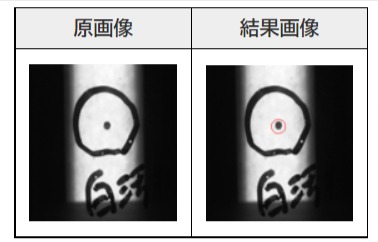

より良い画像検査のためには、画像や光、演算処理に関するノウハウが欠かせません。例えば、コンピュータによる演算処理であれば、画像に施す演算処理の効果や順序を知り、正しくルールを構築しないと、望ましい結果は得られません。このような効果的な演算処理を積み重ねてルールを作り、望ましい結果を得る画像検査の手法を「ルールベース」と呼びます。

このルールベースは一定の効果があり、様々な目視検査を自動化してきましたが、人の目視検査感度を完全に再現することはできませんでした。人の目視検査判断は「経験則」というルール化・しきい値化できないあいまいさを含んでおり、それが検査感度として表れていました。

例えば、人は製品の中でも注目して検査しなければならない部分を経験から判断し、それ以外は「背景」として捉えることで、複雑な形状の製品でも正しく検査しています。

しかし、この「人の経験則」というあいまいさを、コンピュータ自身が「学習」できる時代がやってきました。

「AI」の登場です。

AIによる画像検査

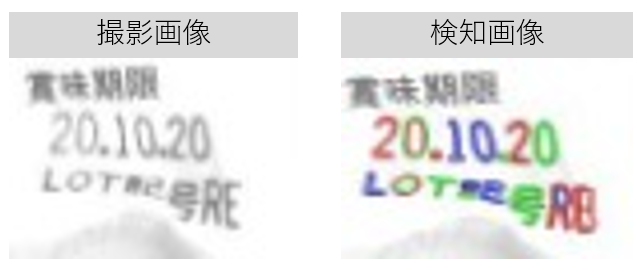

ディープラーニングというテクノロジーの登場で、人の判定を教師として「学習」しコンピュータ自身が自動的に画像検査結果を最適化することが可能になりました。極端に言ってしまえば、画像に写る製品が良か不良かを教えてやるだけで、あとはコンピュータに任せておけば、自動的に画像から特徴を選び出し、正しい判定を行うようになります。

ルールベースの画像検査が再現できなかった、「人の経験則」というあいまいさも、AIは学習することができます。また、ルールベース処理を構築するために必要だった、演算処理の効果や順序などのノウハウも必要ありません。

このように、これまで高難易度だった目視検査のノウハウの自動化への転写が、より容易になるのがAIの技術です。

ここまで見ると、AIは何でも自動で学習し、勝手に良い判断を下す便利な存在のように思えますが、実はそうではありません。AIが正しい判断をするためには「正しい学習」が何よりも重要になります。導入事例も、正しく学習させた結果、精度よく検査が可能になった例です。

AIを画像検査に正しく適用するには

AIの世界には、「Garbage In, Garbage Out(ゴミを入れればゴミが出てくる)」という言葉があります。

どれだけ優れた学習機能を持ったAIでも、入力されるデータの状態や教師となる人の判断データが悪い(ゴミ)であれば、学習して出来上がったAIも悪い判断しかできないという事です。

画像検査に使用されるAIも例外ではありません。

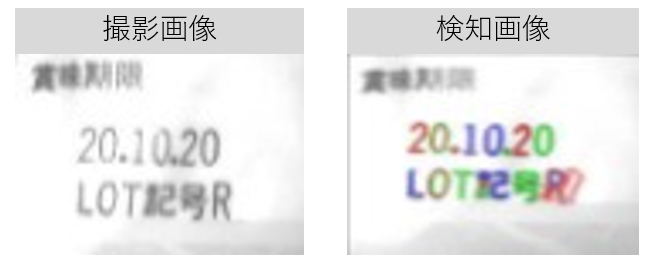

学習に使用する画像が良くなければ、どれだけ学習させても、AIは正しい判断ができるようになりません。この「良い画像」とは端的に言えば、製品画像中の欠点箇所が、周辺の良品箇所とより区別された状態である画像のことです。このような画像を撮像するには、現状ではまだまだ「ノウハウ」が必要になってきます。

まとめ

製品の品質を担保するために必要な外観検査は、目視検査からの脱却のため自動化への移行が活発に行われています。しかし、画像検査の自動化にはいくつかの必要なノウハウがあり、難易度が高いものでした。

AIによる画像検査は、テクノロジーの進歩により従来のルールベースの画像処理よりも簡単で優れた性能が期待されます。ただし、AIには正しいデータを使用した学習が何よりも重要であり、その画像データの生成にはまだまだノウハウが必要です。

画像検査.comを運営する岡部機械工業には、これまで培ってきたノウハウがあり、製品や不良の種類に応じた最適な画像データの生成が可能です。最適な画像データを用いて、高性能なAIを学習させることができるため、精度の高いAI画像検査を実現することが可能です。また、自動化装置の設計・製造・据付立上げまで一貫してすべてお受けできます。画像検査・自動化でお悩みの方は、ぜひ当社までお問い合わせください。