はじめに

外観検査において「カメラで撮る」こと自体は技術的に容易ですが、「欠陥をいかに見えやすく撮るか」となると一気に難易度が上がります。その鍵を握るのが照明設計です。 照明設計には大きく分けて 方向・拡散・色 の三要素があります。本稿ではその中から「色」に注目し、どのように検査結果に影響を及ぼすのか、また実務ではどのように活用すべきかをご紹介します。

>>画像検査(外観検査)における カメラ・照明・レンズ選定のポイント

照明色の基礎

照明の色と一口に言っても、いくつかの考え方があります。

白色光

人間が自然に見える光。全体の把握には適しているものの、特定の欠陥を強調するには向かない場合もあります。

単色光(赤・緑・青など)

波長が限定されるため、対象物や欠陥との相性次第でコントラストを大きく変えることができます

色温度

白色光でも、暖色系(低色温度)と寒色系(高色温度)では見え方が異なります。

カメラの分光感度特性も無視できません。モノクロカメラは幅広い波長に均一に反応しますが、カラーセンサーではRGBの感度分布に依存します。つまり「どの色を使うか」はカメラの種類とも密接に関係します。

>>色の差があるものの外観検査における照明選定のポイントはこちら

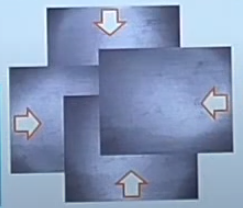

色が欠陥を浮かび上がらせる仕組

では、なぜ照明色によって欠陥の見え方が変わるのでしょうか。主な理由は以下の通りです。

①反射と吸収

物体の色は「どの波長を反射し、どの波長を吸収するか」で決まります。例えば青いインクは赤色光を反射しにくいため、赤LEDを当てるとインクのかすれが強調されます。

②散乱

微細な異物は特定波長の光を強く散乱します。透明フィルム上のホコリやゴミは、青色光を使うと浮かび上がることが多いです。

③透過・干渉

ガラスや樹脂のような透明体では、光の透過や干渉によってキズが見えやすくなる場合があります。緑色光で表面の微細な凹凸が際立つ例もあります。

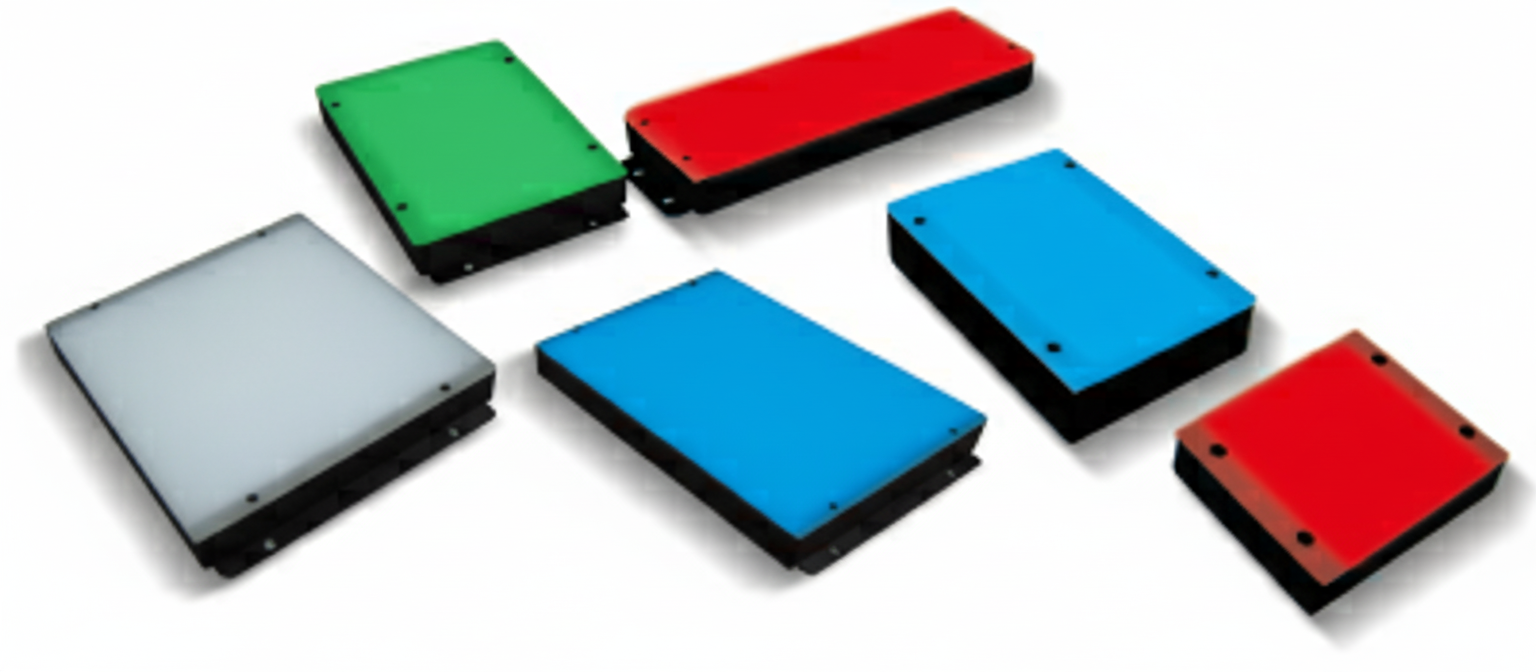

実際の外観検査でよく使われる代表的な照明色と、その用途をまとめると次のようになります。

実務でよく使われる色と用途例

照明色:主な用途例

赤色光:印刷かすれ、金属表面の微細キズ

青色光:透明体の異物、微細凹凸、ガラス表面の汚れ

緑色光 :樹脂の黒点、表面状態の変化

白色光 :全体観察、カラー識別、複合的な欠陥確認

もちろんこれはあくまで一般的な傾向です。実際には対象物の材質や欠陥の種類によって最適な色は異なります。そのため「現物で試す」ことが不可欠です。

最近の技術動向

照明色に関する技術も進化を続けています。

マルチスペクトル照明

複数の色を切り替えたり同時に照射し、条件に応じて最適化できる照明。

可変色温度照明

1台で広い色温度範囲をカバーし、試験条件の探索が容易。

AIによる最適化

撮像結果をAIが解析し、自動的に「どの色で撮ると欠陥が最も強調されるか」を判断する研究も進んでいます。

これにより、従来は経験則に依存していた照明選定が、データドリブンな設計へと移行しつつあります。

まとめ

照明の「色」は、外観検査の成否を決定づける重要な要素です。同じ対象物でも、照明色を変えるだけで欠陥が浮き出たり、逆に見えなくなったりします。 検査装置の性能を引き出すためには、カメラやアルゴリズムだけでなく、最適な照明色の選定が欠かせません。

弊社では、検査対象や欠陥の種類に応じた最適な照明設計をご提案しております。外観検査の自動化でお困りの際は、ぜひお気軽にご相談ください。