製品の品質を保つ上で欠かせない外観検査。当記事では、そんな外観検査の基本的な方法から、自動化による生産性向上の秘訣までを詳しく解説します。

外観検査とは?

外観検査とは、製造された製品に傷、汚れ、変形、色ムラ、異物混入といった外観上の欠陥がないかを確認する品質管理工程の一つです。最終的な製品の品質を保証し、顧客からの信頼を得るために非常に重要な役割を果たします。

仮に、不良品を顧客へ納品したり、市場へ投下した場合、自社の信頼を大きく損なう可能性を孕んでいます。そのため、製品が出荷される前に外観検査を徹底し、不良品を取り除くことが不可欠です。

外観検査の方法

外観検査には、主に以下の3つの方法があります。それぞれに特徴があり、製品の種類や製造ラインの状況に応じて適切な方法を選択する必要があります。

目視による外観検査

最も伝統的で、多くの現場で今でも行われているのが目視による外観検査です。検査員が直接製品を目で見て、欠陥がないかを確認します。

メリット

・柔軟性が高い: さまざまな種類の欠陥に対応でき、熟練した検査員であれば微細な変化も見逃しにくいです。

・初期費用が低い: 特別な設備投資が不要なため、導入コストを抑えられます。

デメリット

・属人性が高い: 検査員の経験や集中力によって検査精度が大きく左右されます。

・ヒューマンエラーのリスク: 長時間作業による疲労や集中力の低下が、見落としにつながる可能性があります。

・生産性が低い: 検査に時間がかかるため、大量生産には不向きです。

測定ツール等による外観検査(オフライン検査)

ノギスやマイクロメーター、拡大鏡、3次元測定機といった測定ツールや測定機を使用して行う外観検査です。目視では判断が難しい寸法や形状のチェック、または特定の欠陥をより正確に確認するために用いられます。一般的に、生産ラインから製品を取り出して検査を行うため、「オフライン検査」と呼ばれます。

メリット

・精度が高い: 目視よりも客観的かつ定量的な検査が可能です。

・再現性がある: 特定の基準に基づいた検査のため、検査員によるばらつきが少なくなります。

デメリット

・生産性が低い: 一つ一つの製品を手作業で検査するため、生産性が低くなりがちです。

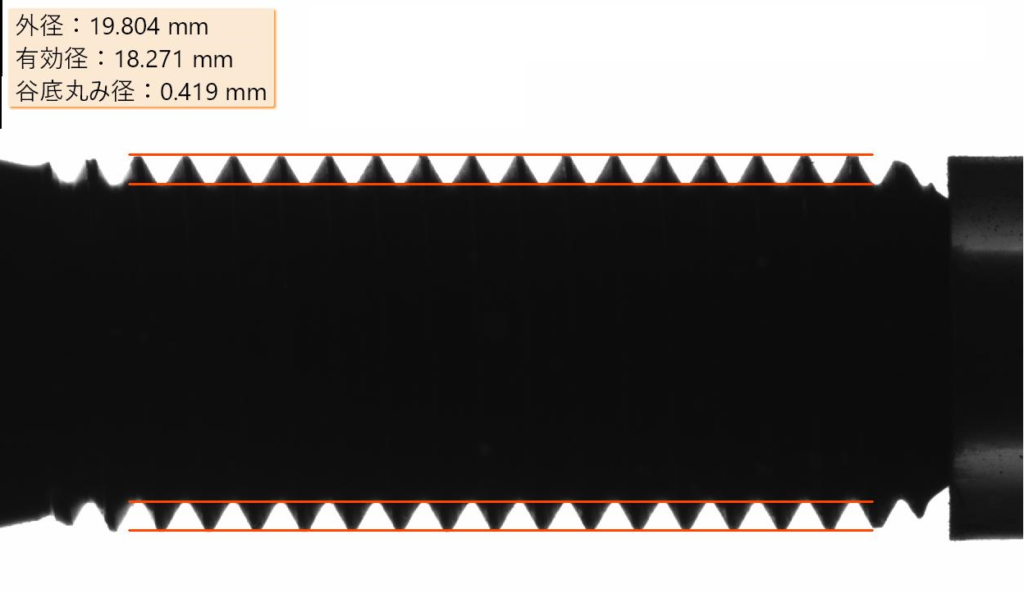

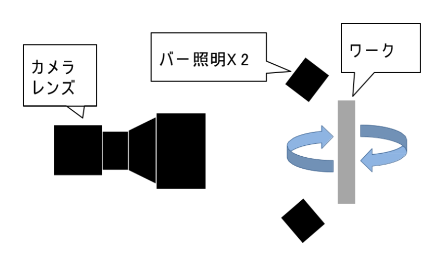

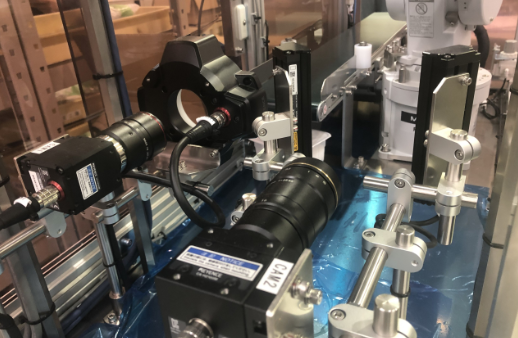

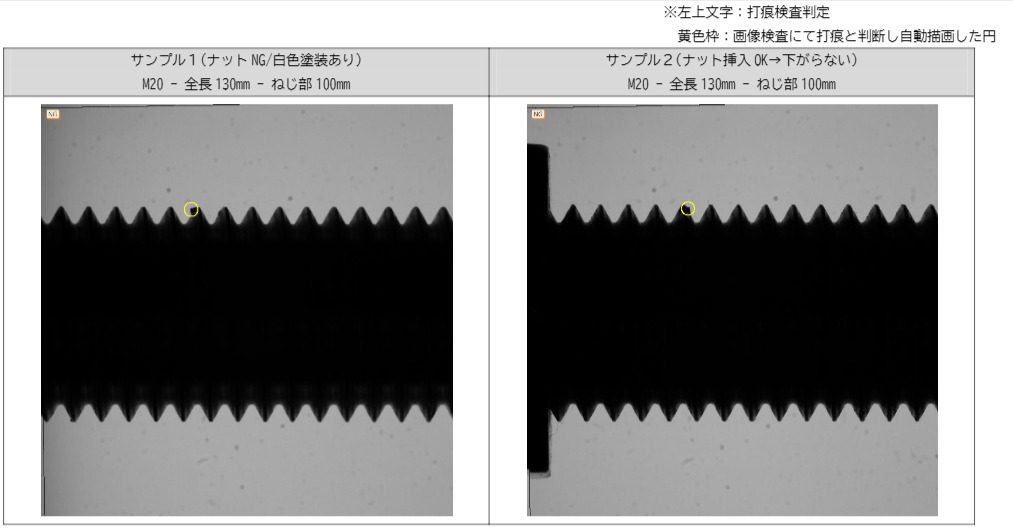

画像検査システムによる外観検査(インライン検査)

カメラと画像処理技術を組み合わせた画像検査システムを活用する外観検査です。製品をライン上で流しながらカメラで撮影し、コンピュータが画像を解析して自動で欠陥を検出します。生産ラインの中に組み込まれるため、「インライン検査」とも呼ばれます。

メリット

・高速・高精度: 人間では不可能な速度で、均一な品質基準で検査が可能です。

・省人化・無人化: 検査員の負担を大幅に軽減し、人手不足の解消に貢献します。

・生産性が高い: 24時間稼働も可能で、大量生産に適しています。

デメリット

・初期費用が高い: システム導入にはまとまった投資が必要です。

・設定・調整が必要: 検査対象や欠陥の種類に応じて、システムの設定や調整に専門知識が求められます。

・万能ではない: あらゆる欠陥に対応できるわけではなく、複雑な表面や透過性のある素材には限界がある場合もあります。

画像検査システムによる外観検査の自動化で生産性向上

この通り、生産性向上を目指す上では、外観検査の自動化はもはや必ず取り組むべきともいえます。特に、画像検査システムの導入は、その中心的な役割を担います。

1. 自動化による検査速度の向上

画像検査システムは、目視やオフライン検査と比較して圧倒的な速度で検査を実行できます。これにより、生産ラインのボトルネックが解消され、全体の生産スループットが向上します。24時間体制での稼働も可能となり、生産性を飛躍的に工場することができます。

2. 検査精度の均一化と品質安定

人間による検査では避けられない個人差や見落としのリスクを、画像検査システムは排除します。常に一定の基準で検査を行うため、不良品の流出を最小限に抑え、製品品質を安定させることができます。

3. 人件費の削減と人手不足への対応

画像検査システムを導入することで、検査に携わる人員を削減できます。これにより、人件費のコストを抑えるだけでなく、深刻化する人手不足問題への有効な対策となります。削減された人員は、より付加価値の高い業務に配置転換することも可能です。

4. データ活用による品質改善サイクルの確立

画像検査システムは、検査結果をデジタルデータとして自動で記録します。このデータを分析することで、どのような欠陥が、どの工程で、どれくらいの頻度で発生しているのかを詳細に把握できます。これにより、不良発生の原因を特定し、生産工程の改善に繋げることで、さらなる品質向上と不良率低減を実現します。これは、製造業におけるDX(デジタルトランスフォーメーション)推進にも寄与します。

5. 検査工程の最適化と効率化

自動化された外観検査は、生産ライン全体の最適化にも貢献します。検査のタイミングや方法を生産ラインに合わせて柔軟に設計できるため、無駄な工程を削減し、スムーズな生産フローを構築できます。

画像検査システムによる外観検査自動化事例

材木の木目 外観検査・画像検査

【外観検査の検出条件】

・薄い木目サンプルの木目の抽出/表裏判断

・普通の木目サンプルの木目の抽出/表裏判断

【撮像環境】

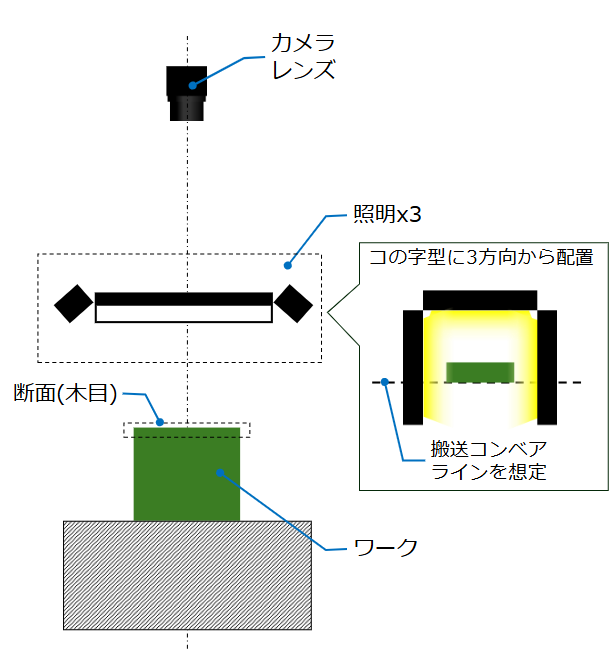

画像取得環境は下図の通りです。

・黒色背景で撮像

・対象の木目を上向きにして設置

・真上からカメラで撮像

・3方向の照明を高速に切り替えて3回撮像して画像合成

事例の詳細が気になった方は下記よりご確認ください。

画像検査システムの導入による外観検査の自動化ならお任せください!

いかがでしたでしょうか。今回は、外観検査の方法について詳しくご紹介しました。画像検査.comでは、検査工程の省人化・無人化ニーズにお応えすべく、日々技術を磨いております。 画像処理の技術とノウハウだけでなく、自動機の組立・検査・出荷梱包ラインまで一括で設計製作可能という強みがあります。「当社の画像検査を自動化できるかな・・・」「こんなワークでも高精度に検査できるかな・・・」などなど、画像検査に関するお悩み事がある方は、画像検査.comまでお問い合わせください。