外観検査の自動化とは

外観検査の自動化とは、目視による検査工程を機械に置き換え、自動化することです。

それにより、ワークへの打痕やキズ、欠けを無人で検査することができます。外観検査の自動化は、製造業・食品・飲料・など様々な分野で実施されており、近年はAIによる外観検査の自動化も進んでいます。

カメラを用いた外観検査で画像処理が活躍

外観検査には複数の種類がありますが、その目的は「部品(または製品)の不良を防ぐこと」です。もし不良品が出荷されてしまった場合、企業のブランド評価が下がるリスクがあります。さらには、不良部品(製品)が原因で重大な事故が起きる可能性もあります。

これを未然に防ぐために、製造段階での外観検査は非常に重要です。

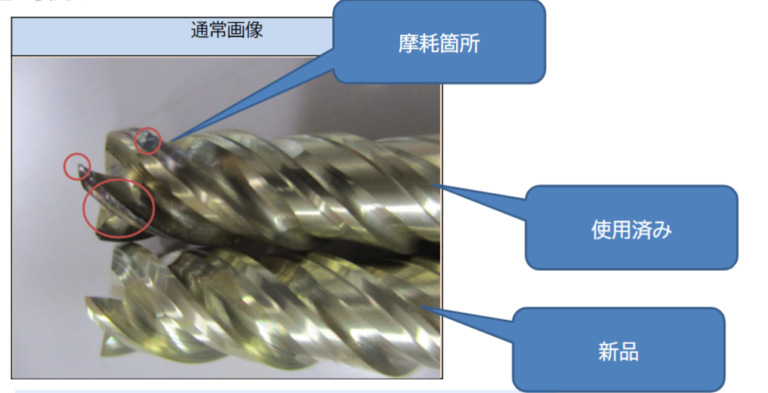

しかし、目視による外観検査は完全でなく、確認者の経験や体調などの要素が影響し、不良品を見逃す場合があります。

カメラを使った外観検査では、より正確に異常を検知でき、AIを活用して正常なデータを学習させることで、「異常を示すポイント」を確実に見つけ出せるようになります。

これは、人による検査の主観や体調に左右されない大きな利点になります。

外観検査で用いるカメラの種類

外観検査に使用されるカメラには、「エリアカメラ」と「ラインカメラ」という2つのタイプがあります。それぞれの特徴を詳しく見ていきましょう。

エリアカメラ

エリアスキャンカメラはシャッターを一度切るだけで撮影できるカメラです。

他のカメラと比べても安価です。取り込み後に画像処理をすることも比較的簡単です。

ワーク姿勢が変化する場合(振動などでブレる)でも、シャッターを切ったタイミングで一瞬で画像が取り込まれるため、ブレなく取り込むことが可能です。

ただし、ワークがカメラの視野内に入ったということを知る必要があり、何らかのワークを検知するセンサが別途必要になります。(これをトリガーといいます)

ラインカメラ

一方ラインスキャンカメラは、スキャナで用紙をコピーするように連続的に細い棒状の画像を取り込んで繋げることで画像にします。ロールシートなど、画像を常に取り込み続ける必要があるようなワークの条件に向いております。

あるいは、ワークが来たことを検知できない場合、ラインスキャンカメラで取り込み続け、後で画像処理を駆使してワークを検査するといった検知センサのような使用方法も可能です。

難点は条件設定で、搬送系の速度と取り込みの間隔を同期させる必要があります。同期がうまくいかないと、伸びた画像、縮んだ画像になり、正しく検知できません。

逆に言えば、同期していれば局所的に搬送速度が変化した場合でも正しく補正できますが、同期させずにコンベアの速度が一定だと信じた設計にすると、補正がうまくいきません。

また、エンコーダとの連携が必要であるため、敬遠する技術者も中にはいらっしゃいます。

エンコードとはモーターが発するパルスの信号をカメラの取り込み側の機器に接続して、パルスと取り込みの間隔を合わせる処理のことです。(取り込みの速度とモーターの回転を合わせる)

個々の取り込み画像は細い棒状の画像のため、それぞれを繋げる処理が必要になる場合があります。

カメラを用いた外観検査の魅力(メリット)とは

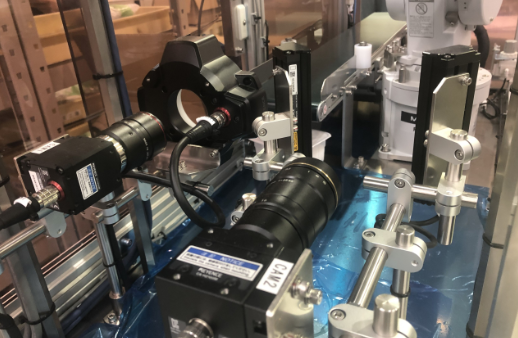

このように近年、多くの企業が外観検査にカメラを活用した「画像処理システム」を導入しており、このシステムにより検査精度が向上し、同時に業務効率も向上しています。

この画像処理システムのメリットの一つは、個人の誤りによるヒューマンエラーを防ぐことができることです。大量生産される部品や製品を全て目視で検査するのは容易ではなく、手間もかかります。特に、微細な傷や汚れを見逃す可能性があり、そのために顕微鏡を使用して検査するケースもありました。

もちろん、顕微鏡を使うと微細な傷や汚れを見逃すリスクは減りますが、作業効率が低下するため、生産性の面から見て合理的とは言えません。

一方、画像処理システムを活用すれば、高解像度のカメラで部品や製品を撮影し、微細な傷や汚れ、異物を検出できます。最近では、用途に応じて選択できる高品質な画像処理システムが提供されています。

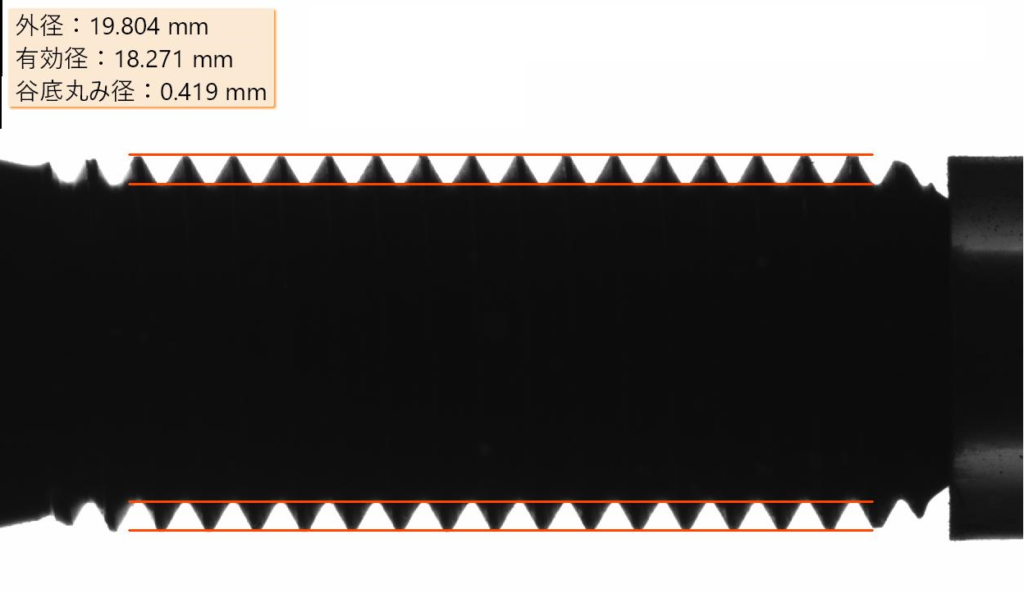

例えば、2100万画素の画像センサを搭載した画像処理システムを使えば、「0.037mm」の微細な傷や異物まで検査することが可能です。高精度な外観検査を行痛い場合は、このような高品質な画像処理システムの活用が不可欠です。

外観検査導入事例

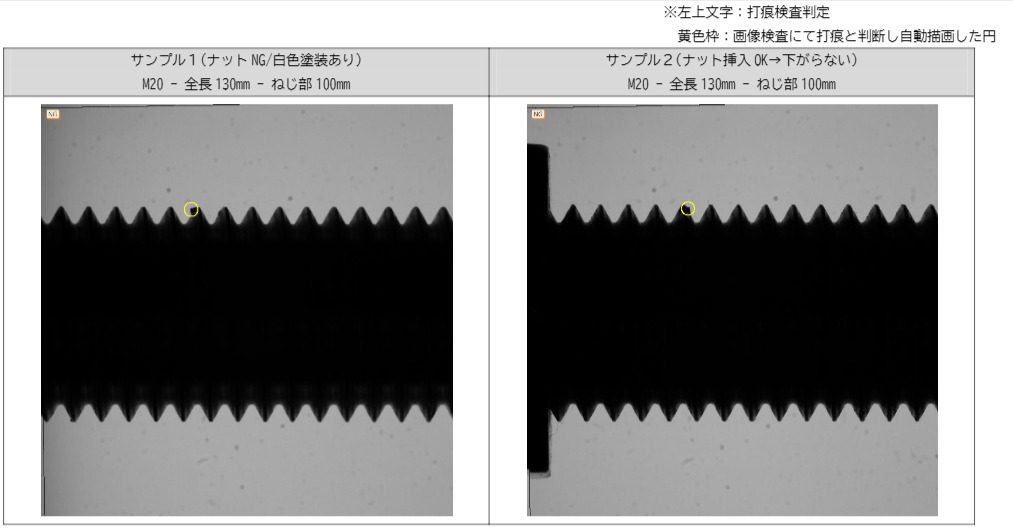

事例:バネ受け部品 打痕・傷の外観検査自動化

【外観異常の検出条件】

・NGサンプルの裂け傷を検出する

・OK範囲サンプルの打痕・線傷を検出しない

これらが、瓶の口部 / 胴部 / 底部にあり、それぞれ画像処理で自動検知します。

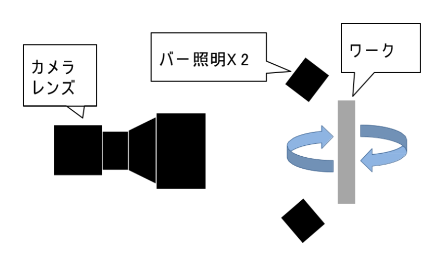

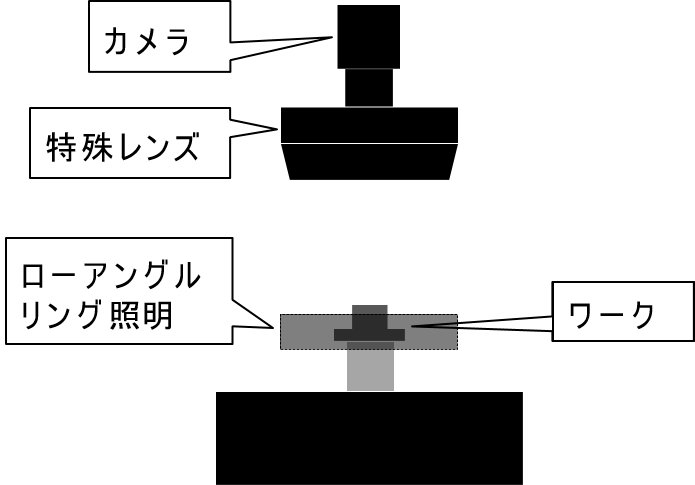

【撮像環境】

特殊レンズを用いることで、ワークのツバ部分の全周囲を一度に撮像することができます。また、照明は内周に向かって水平に光を発するローアングル照明を使用しています。この照明によって、ツバ部の外周を均一に光らせています。具体的には以下の図のような構成です。

【結果】

上記の撮像環境にて、下図の通り、打痕(黄色部分)を正確に検知することができました。

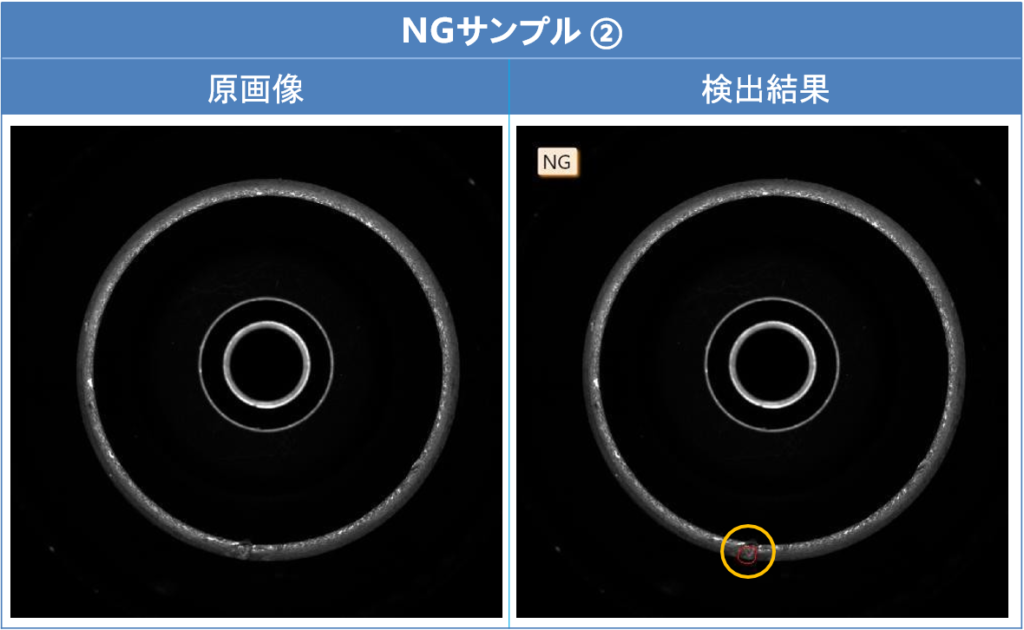

事例:ガラス瓶 汚点・傷・割れの外観検査自動化

【外観異常の検出条件】

①白 / 赤 汚れ

②傷

③異物

④割れ / 欠け

⑤瓶底の変形

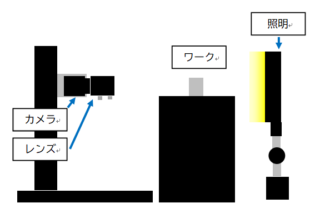

【撮像環境】

エリアスキャンカメラと面発光照明を使用して、透過検査を行いました。 具体的には以下の図のような構成です。

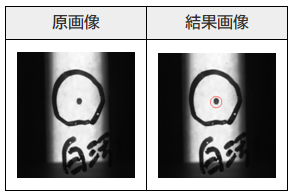

【結果】

いずれのサンプルも、AI(ディープラーニング)を活用することにより、問題なく異常を検知しています。

外観(画像)検査の自動化なら画像検査.comにお任せ!

いかがでしたでしょうか。今回は、外観(画像)検査におけるカメラの重要性ついて詳しくご紹介しました。画像検査.comでは、検査工程の省人化・無人化ニーズにお応えすべく、日々技術を磨いております。

画像処理の技術とノウハウだけでなく、自動機の組立・検査・出荷梱包ラインまで一括で設計製作できるという強みがあります。

「当社の画像検査を自動化できるかな・・・」「こんなワークでも高精度に検査できるかな・・・」などなど、画像検査に関するお悩み事がある方は、画像検査.comまでお問い合わせください。