画像検査・読み取り・FA画像処理についての専門サイト

溶接ビード(ブローホール・スパッタなど) 縞投影式3次元外観検査

- 業界

- 自動車製造

- カメラ

- LMI社製Gocator

- レンズ

- 一体型

- 照明

- 一体型

- ライブラリ

- MVTec社製HALCON ProgressEdition

対象ワークについて

溶接部のビードの外観検査自動化の検討です。

検出しなければならない外観異常は、

・溶接ビードの各種不良(穴あき/はじき/ピンホール/フランジ溶け落ち/ブローホール/スパッタ)

・ナットの有無

です。

これらが対象ワークの様々な位置にあります。

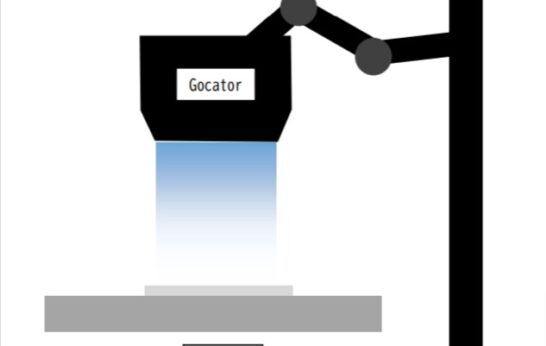

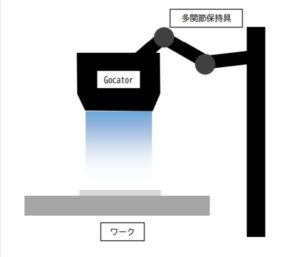

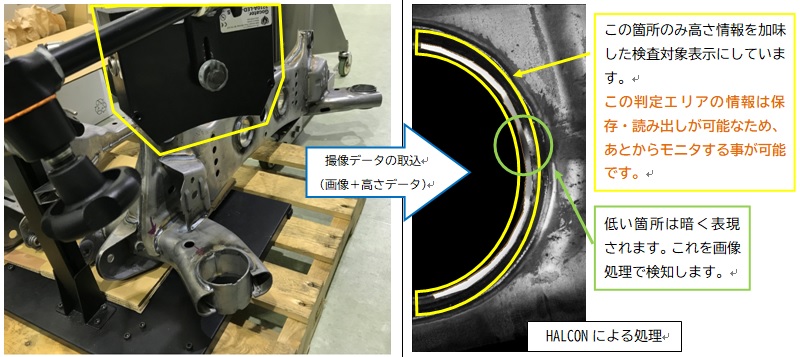

本検討では、縞投影式3次元画像センサと6軸ロボットを組み合わせ、外観検査の自動化を実現しています。

撮像方法

縞投影式3次元画像センサにはLMI社製Gocator3200シリーズを使用し、溶接ビード部に正対させて撮像と画像検査を行っております。

検出結果

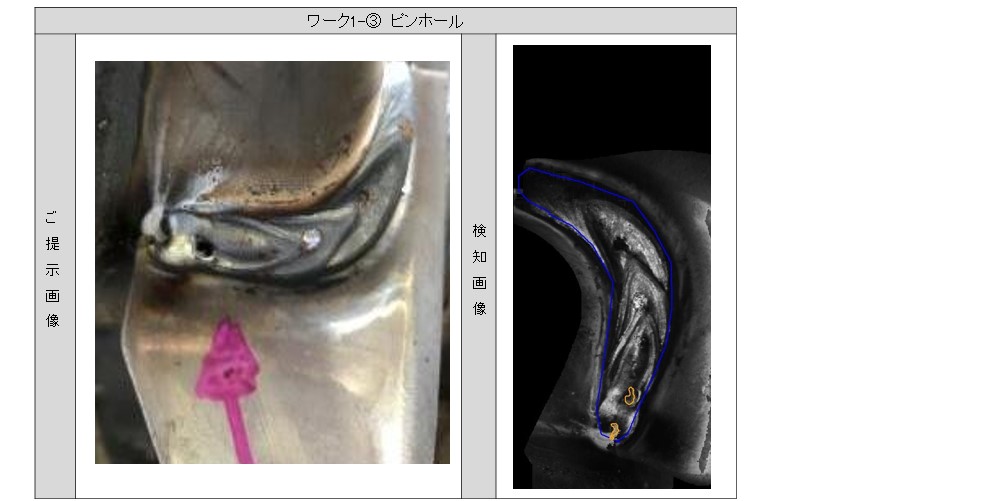

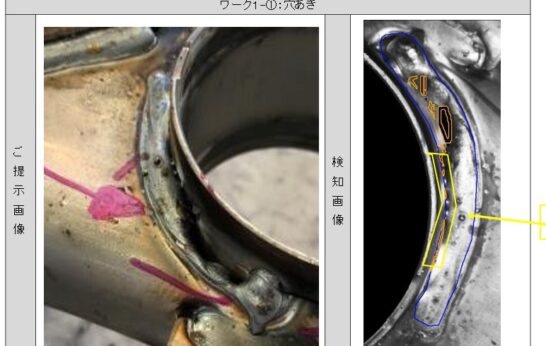

取得された画像を画像処理ソフトウェア「HALCON」にて取り込み、検査範囲を設定し高さ情報を加味します。

正常部分の高さに対して高い箇所はより明るく、低い箇所はより暗く表現されますので、その箇所を画像処理にて抽出することで、エラー箇所の検知を行います(下図参照)。

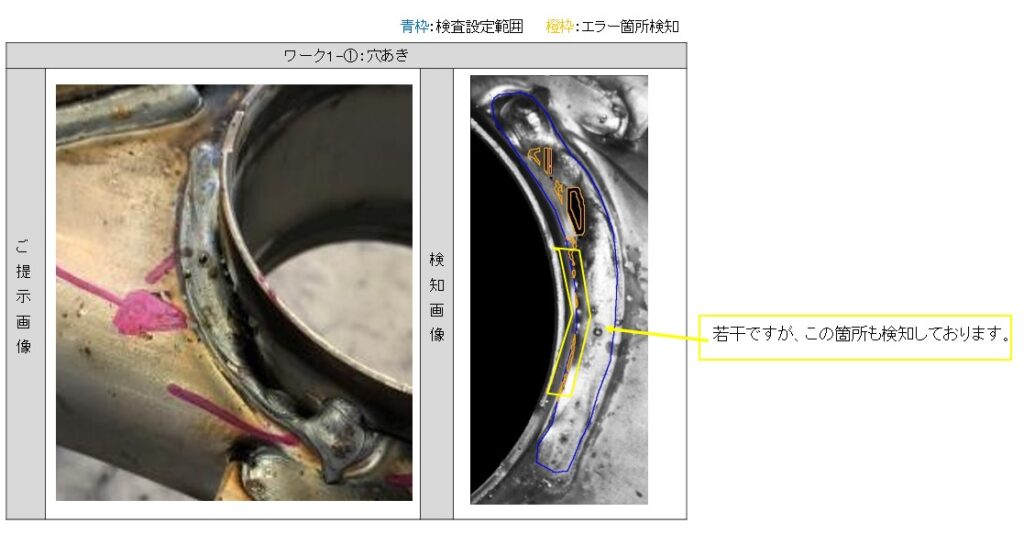

サンプル1-1 穴あき

検知画像で、ビード箇所を検査範囲として手動設定(青色枠)し、その中を画像処理しております。穴が空いている箇所の高さ情報がない(高さが低すぎて欠落している)ため、黒色になっており、その箇所を検知(橙色枠)しております。橙色の枠は、検査ソフトに自動描画させています。

サンプル1-2 はじき

サンプル1-3 ピンホール

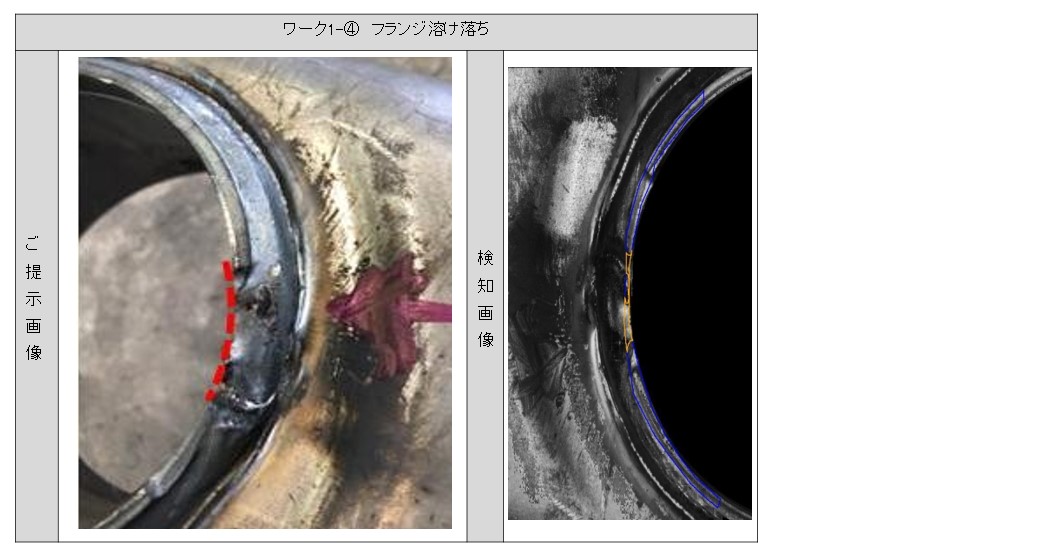

サンプル1-4 フランジ溶け落ち

フランジが溶け落ちて、高さが低い箇所を橙色枠で検知できています。このときのしきい値は、「37000」です。

サンプル1-5 ブローホール

ブローホールの箇所を橙色枠で検知できています。スパッタ(黄色枠の箇所)なのか、凸箇所が1つ有りました。この周囲も検知しているようになっています。

サンプル1-6 スパッタ

スパッタでビード上に凸が出来ている箇所を橙色枠で検知できています。

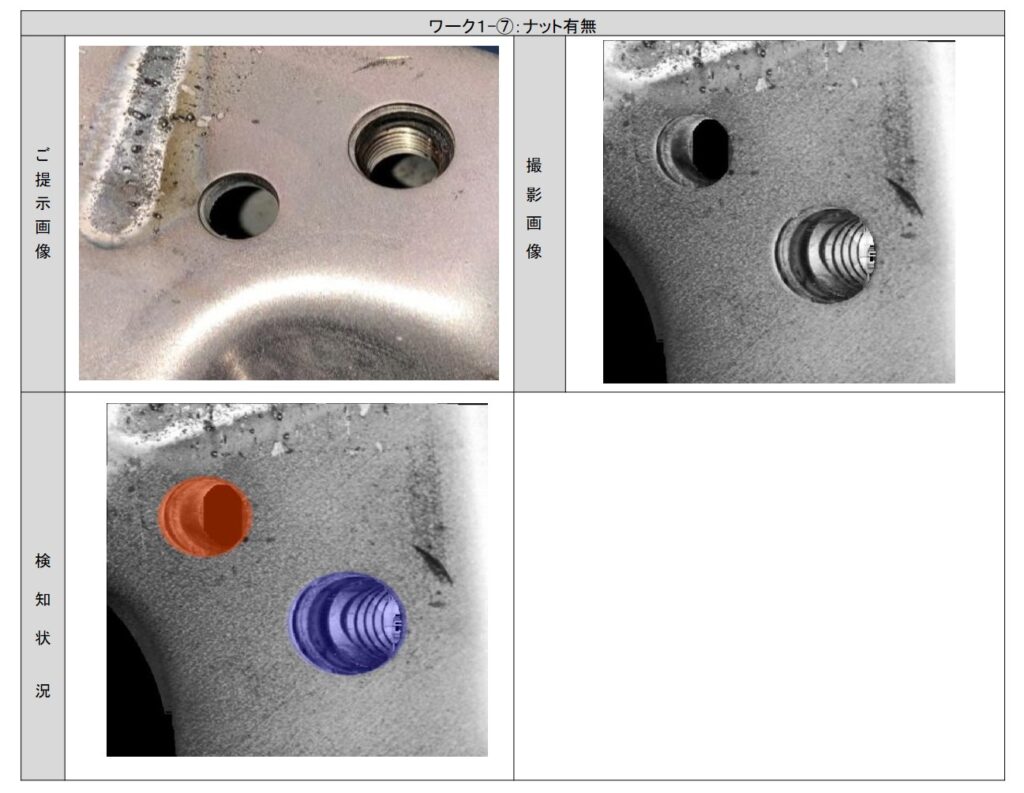

サンプル1-7 ナットの有無

穴を斜めから撮影しています。すると、ナットがある箇所は高さ情報が抜けない(穴にならない)面積が大きく、ナットがない箇所は小さくなります。これを利用し、検査領域に対する穴でない面積の割合が一定以上だとナットありとしています。「検知状況」の青箇所がナットあり判定、赤箇所がナットなし判定と検知されています。

まとめ

以上のように、形状が複雑かつ凹凸のある対象の外観異常に対して、3次元スキャナと画像処理ライブラリHALCONを組み合わせることで検査が可能となりました。

本件は、画像検査の後に6軸ロボットとの組み合わせ制御が必要になります。

このような自動機械もすべて当社内で開発・製造が可能です。

画像検査の自動化でお困りごとがありましたら、ぜひ当社までご相談ください。